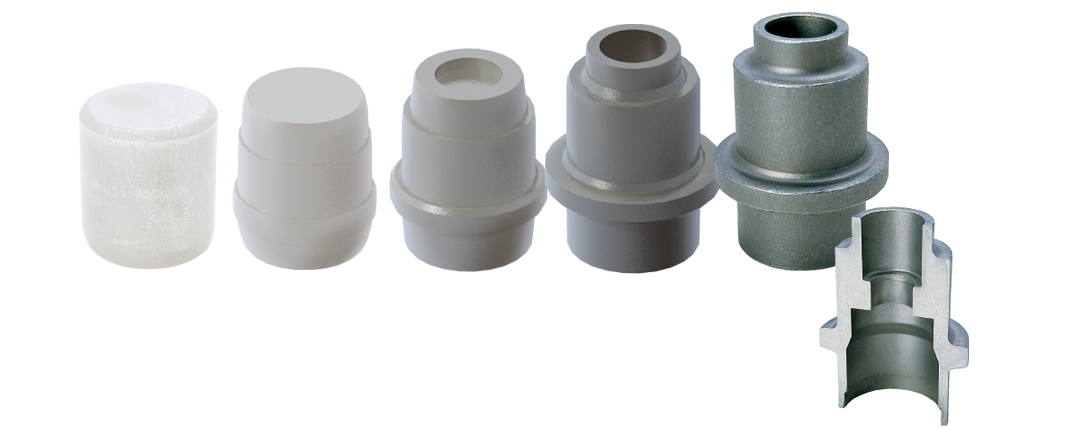

フューエルインジェクタ製品などに使われる精密冷間鍛造とは?

常温の金属に力を加えて変形させ、様々な形に作り上げる加工法です。鍛造には素材の金属を加熱してから力を加える「熱間鍛造」と「温間鍛造」、常温で力を加える「冷間鍛造」があります。熱間鍛造は寸法の変化が大きく、表面が粗くなるため、後工程において表面加工処理を行う必要があります。それに対して、冷間鍛造は精密な形状を実現し、表面仕上げの必要がないという利点があります。

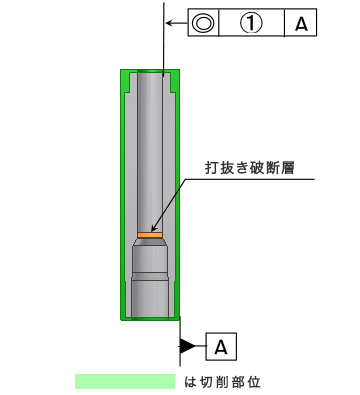

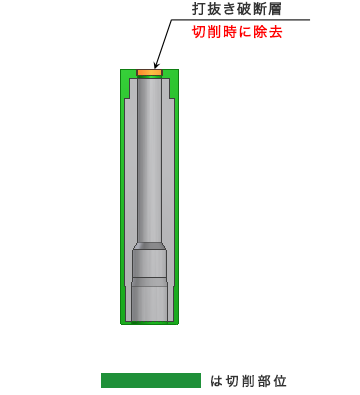

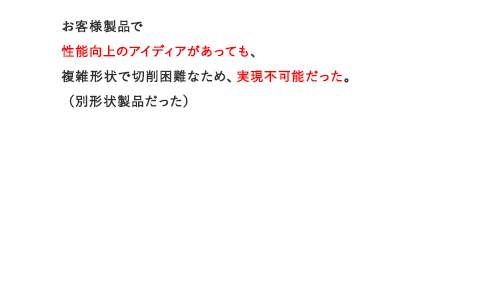

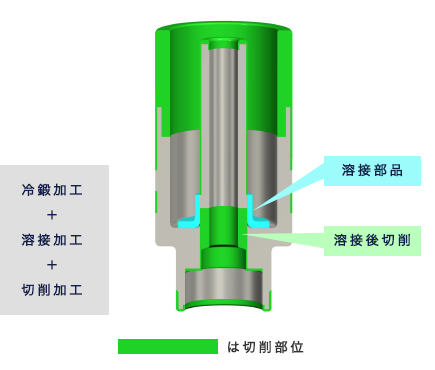

特に、切削加工と比較した場合、素材を金型によって変形させるため、切削スクラップを出さず、コストダウンと環境負荷軽減の効果が見込めることが最大のメリットです。反面、金型の構造や形状によっては、余肉・欠肉のコントロールが難しい工法でもあります。

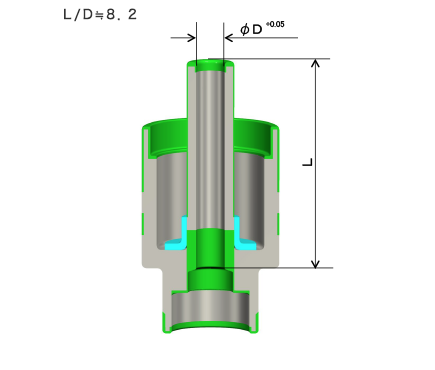

当社では長い細穴を穿った形状を得意としています。(内径20数φ、全長55ミリ程度まで可能。)材質もステンレス、フェライト系、マルテンサイト系など硬度が要求されて加工が難しい特殊な材料にも対応します。また、燃料ポンプなどに使われるアルミ素材も対応しています。

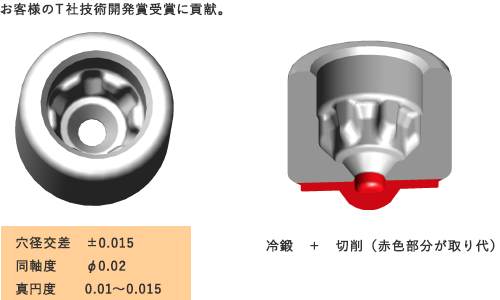

摺動率5/100といった厳しい精度を実現しています。

当社では、冷間鍛造によってフューエルインジェクタ製品などを生産しています。内径(D)と長さ(L)の比が最大10倍程度という細長い形状を可能にしています。

また、切削加工だと切削した金属粉が入り込み、求められている本来の機能を満足できない場合があり、燃料が吹きっぱなしになったり、吹かなくなるという重大な事故にもつながりかねません。冷間鍛造は、こうした清浄度の厳しい要求にも応えられます。

また、自動車のエンジン部品の一つであるフューエルインジェクタの先端部はストローク量が0.05ミリという小さな動きをしていますが、その摺動率を5/100に抑え、同軸度も0.05ミリ以下に抑える精密な製品を、製造しています。